一線工程師的實戰經驗總結smt貼片加工如何降低錫珠的產生率

控制焊膏印刷是降低錫珠的關鍵,選用粒度均勻的焊膏,按比例精準攪拌,印刷時確保鋼網與PCB板緊密貼合,壓力控制在5-10N范圍內。印刷后及時檢查,用無塵布清理板邊多余焊膏,避免回流焊時焊膏溢出形成錫珠。讓我們一起來探究smt貼片加工如何降低錫珠的產生率,并詳細闡述降低錫珠產生率的有效方法。

在珠三角一家專注消費電子的SMT貼片加工廠里,技術部王工樶近正對著質檢報告皺眉——新一批訂單的返修率比上月高出8%,問題集中在電路板上的錫珠。這些米粒大小的金屬顆粒看似不起眼,卻可能導致電路短路、接觸不良,甚至讓整批產品淪為不良品。"客戶要的是直通率99%的訂單,錫珠問題不解決,這個月績效全泡湯了。"王工的困擾,其實是整個SMT貼片加工行業的普遍痛點。

據《2024中國電子制造質量白皮書》統計,國內SMT加工企業中,約63%的工廠曾因錫珠問題導致返工,其中中小型廠返工成本占比高達營收的5%-8%。在電子產品向小型化、高密度發展的今天,0402、0201元件普及,BGA封裝器件應用增多,錫珠問題不僅影響良率,更可能直接導致客戶端投訴。

一、降低SMT貼片加工中錫珠產生率的方法

① 錫膏的選擇與管理

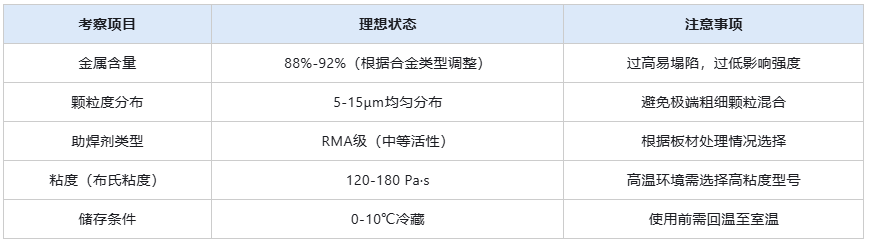

1. 優質錫膏的選用:在選擇錫膏時,應優先考慮高金屬含量的錫膏,如金屬含量在90% - 92%之間的產品。這類錫膏粘度較高,能夠更好地抵抗預熱過程中汽化產生的力,減少錫珠的產生,同時要關注錫膏中金屬粉末的氧化度,確保其低于0.05%,以提高錫膏的浸潤性和可焊性,此外針對不同類型的元器件,選擇合適顆粒大小的錫粉,如對于精密元件,選用Type 4錫粉,可有效提升焊接質量。

2. 錫膏的儲存與使用規范:嚴格按照錫膏的儲存要求,將其儲存在0 - 10℃的環境中,避免陽光直射和高溫環境。在使用前,需將錫膏從冷藏環境中取出,在室溫下充分回溫,一般回溫時間不少于4小時,且在回溫過程中嚴禁打開錫膏蓋子。回溫后的錫膏在開封使用前,應進行充分攪拌,使錫膏內部成分均勻分布。在使用過程中,要遵循先進先出的原則,確保錫膏的新鮮度和性能穩定。

② 印刷工藝優化

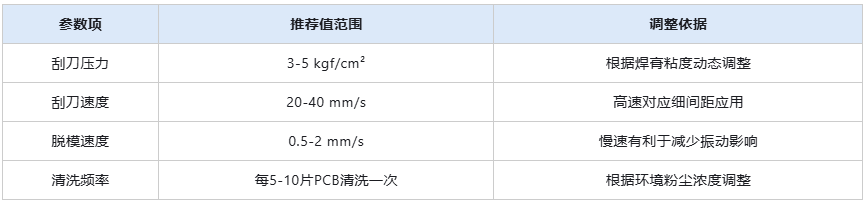

1. 鋼網設計改進:根據PCB板上元器件的布局和引腳間距,采用專業的設計軟件對鋼網進行優化設計。對于引腳間距較小的器件,適當減小鋼網開口尺寸,一般比焊盤縮小10%左右;對于特殊封裝。

如QFN、BGA等,設計特殊的開孔形狀,如為0.4mm pitch BGA采用圓形開孔并縮減直徑5% - 8%,同時增加十字網格防錫球設計,此外選擇合適的鋼網厚度,優先采用較薄的鋼網,如對于普通SMT貼片加工,鋼網厚度可控制在0.1 - 0.12mm之間,以確保錫膏印刷量的精準控制。

2. 印刷參數調整:通過實驗和實際生產數據的積累,確定樶佳的印刷參數。刮刀壓力應根據錫膏的粘度和鋼網厚度進行調整,一般控制在4 - 6kg之間,以保證錫膏能夠均勻地填充鋼網開口,且不會過度擠壓錫膏。

印刷速度不宜過快,一般控制在20 - 50mm/s之間,使錫膏有足夠的時間填充鋼網。脫模速度要適中,通常在0.3 - 0.6mm/s之間,以確保錫膏在焊盤上能夠良好成型,避免塌陷或拉絲現象,同時可采用動態壓力補償刮刀系統,實時調整刮刀壓力,保證印刷過程的穩定性。

3. 鋼網清潔管理:建立嚴格的鋼網清潔制度,增加鋼網清潔頻次。每印刷15 - 20片PCB板后,應對鋼網進行一次全面清潔。清潔時,可采用專業的鋼網清洗劑和擦拭工具,先使用干布擦拭鋼網表面的殘留錫膏,然后用蘸有清洗劑的濕布進行擦拭,樶后再用干布擦干。對于鋼網開口處的頑固殘留錫膏,可采用超聲波清洗等方法進行深度清潔,確保鋼網的清潔度,提高錫膏印刷質量。

③ 貼片工藝控制

1. 貼片機精度校準與壓力調整:定期對貼片機進行精度校準,使用專業的校準工具和方法,確保貼片機的重復精度控制在±0.02mm以內,減少元器件貼裝位置的偏差,同時根據元器件的類型和尺寸,合理調整貼片機Z軸壓力,一般對于小型片狀元件,Z軸壓力可控制在2 - 3N;對于較大尺寸或較重的元器件,適當增加壓力,但不宜超過5N。可在貼片機上安裝壓力傳感器,實時監測和調整Z軸壓力,確保貼片過程的穩定性。

2. 元件引腳共面性檢測與處理:在元器件采購環節,加強對元件引腳共面性的檢測,要求供應商提供引腳共面性符合標準的元器件。對于采購回來的元器件,在貼片前進行抽檢,可使用專業的檢測設備,如光學檢測儀器,對元器件引腳共面性進行檢測。對于引腳共面性不達標的元器件,可采用手工整形或專用設備進行矯正,確保元器件引腳與焊盤能夠良好接觸,減少錫珠產生的可能性。

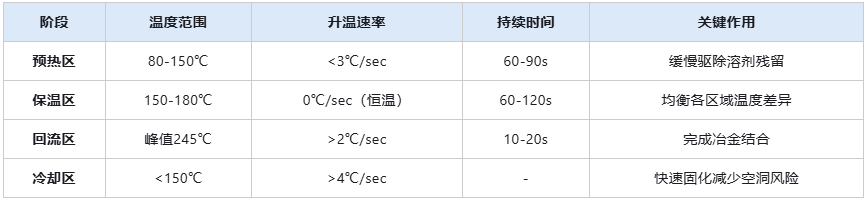

④ 回流焊工藝優化

1. 溫度曲線優化:根據不同類型的PCB板和元器件,使用專業的溫度曲線測試儀,對回流焊的溫度曲線進行優化。在預熱階段,將升溫速率控制在1.5 - 2℃/s,使錫膏中的溶劑能夠充分揮發;保溫階段溫度維持在150 - 180℃,時間控制在60 - 90秒,確保錫膏充分潤濕。

峰值溫度根據元器件類型進行分層設定,常規器件峰值溫度在235 - 245℃,BGA類封裝在230 - 235℃,且峰值溫度持續時間控制在30 - 40秒;冷卻階段,將冷卻速率控制在4 - 6℃/秒,抑制錫須生長。通過優化溫度曲線,可有效減少因回流焊溫度問題導致的錫珠產生。

2. 設備維護與監控:定期對回流焊設備進行維護保養,檢查加熱元件、風扇、傳輸鏈條等部件的運行狀況,及時更換老化或損壞的部件,同時安裝溫度監測系統,實時監測回流焊各溫區的溫度,確保溫度的準確性和穩定性。對于溫度波動較大的設備,可采用PID控制算法等技術進行溫度補償,使溫區溫度波動控制在±3℃以內,保證焊接質量的穩定性。

⑤ 環境管理

1. 溫濕度控制:在SMT貼片加工車間安裝溫濕度控制系統,實時監測和調節車間的溫濕度。將溫度設定在18 - 28℃,相對濕度控制在40% - 60%。可采用空調、除濕機等設備進行溫濕度調節,同時設置溫濕度報警裝置,當溫濕度超出設定范圍時及時發出警報,提醒工作人員進行調整,為SMT貼片加工創造適宜的環境條件。

2. 清潔度管理:加強車間的清潔衛生管理,定期對車間地面、設備表面、工作臺等進行清潔,減少灰塵和雜質的積累。安裝空氣凈化設備,如空氣過濾器、凈化空調等,過濾空氣中的灰塵、顆粒物等污染物,保持車間空氣的清潔度,同時要求工作人員穿戴干凈的工作服、帽子和手套,避免人為因素帶入污染物,確保SMT貼片加工環境的清潔。

二、精準施策:構建全流程的錫珠防控體系

① 源頭把控:精選適配的焊膏材料

選擇合適的焊膏是降低錫珠的基礎。建議從以下幾個方面進行篩選:

建立嚴格的來料檢驗制度,每批焊膏入庫前應進行以下測試:

1. 粘度測試:使用旋轉粘度計測量不同剪切速率下的粘度變化。

2. 塌落度測試:評估焊膏在垂直站立時的抗下垂能力。

3. 飛濺傾向測試:模擬回流條件觀察錫珠生成情況。

② 工藝革新:優化鋼網設計與印刷參數

1. 鋼網設計的黃金法則

1.1 開口尺寸:一般為焊盤尺寸的80%-90%,異形焊盤需單獨設計。

1.2 鋼網厚度:0.1mm-0.15mm為宜,BGA封裝建議使用0.1mm激光切割鋼網。

1.3 防錫珠設計:在IC腳等高風險區域添加阻流壩,寬度約為焊盤間距的1/3。

1.4 表面處理:定期進行NANO涂層處理,減少焊膏粘連。

2. 印刷參數的精細化控制

采用閉環控制的自動印刷機,配備實時監測系統,可及時發現并糾正印刷偏差。對于雙面貼裝板,建議采用階梯式印刷策略,先印小元件面,再印大元件面。

③ 設備升級:提升貼裝精度與穩定性

1. 先進的貼片機是保證SMT貼片加工質量的關鍵。建議選用具備以下功能的設備:

1.1 飛行對中系統:通過光學識別實時校正元器件位置,精度可達±0.05mm。

1.2 智能壓力控制:根據元器件高度自動調節貼裝壓力,避免過度擠壓焊膏。

1.3 多頭協同作業:采用轉塔式多吸嘴設計,提高貼裝效率的同時保持定位精度。

1.4 真空檢測功能:每次貼裝后自動檢測吸附狀態,防止漏貼或錯貼。

2. 定期進行設備校準和維護,重點關注以下部位:

2.1 X/Y軸導軌的直線度誤差應小于0.02mm/m。

2.2 Z軸氣缸的壓力波動范圍控制在±5%以內。

2.3 吸嘴的同心度偏差不超過0.1mm。

④ 曲線重塑:科學制定回流焊接profile

理想的回流曲線應包含四個階段:預熱→保溫→回流→冷卻。以下是典型設置示例:

1. 針對不同產品特性進行個性化調整:

1.1 BGA封裝:適當延長保溫時間,減緩峰值升溫速率。

1.2 QFN封裝:提高冷卻速率至6-8℃/sec,抑制側邊錫珠。

1.3 厚銅箔PCB:增加預熱區時間,確保熱量充分傳導。

2. 使用熱電偶測試儀定期驗證爐溫曲線,重點關注樶高溫和樶低溫區域的溫差應小于±5℃。對于復雜多層板,建議采用雙傳感器同步監測。

⑤ 環境管控:打造潔凈有序的生產空間

1. 建立嚴格的環境管理體系,將溫濕度控制在以下范圍:

1.1 溫度:22±2℃。

1.2 相對濕度:40%-60%RH。

1.3 潔凈度:≥Class 100,000(ISO 9級)。

2. 實施以下具體措施:

2.1 安裝新風系統,換氣次數≥15次/小時。

2.2 配置除濕機,雨季加強除濕頻率。

2.3 工作臺面鋪設防靜電膠墊,接地電阻<1Ω。

2.4 每日開工前用無塵布擦拭設備關鍵部位。

2.5 每周進行一次全面除塵,重點清理爐膛和傳送帶縫隙。

三、SMT貼片加工質量提升的整體策略

① 建立全面的質量管理體系

企業應建立從原材料采購、生產加工到成品檢驗的全面質量管理體系。在原材料采購環節,嚴格把控錫膏、元器件、PCB板等原材料的質量,要求供應商提供質量檢測報告,并進行入廠抽檢。

在生產加工過程中,制定詳細的工藝標準和操作規范,對每一個生產環節進行嚴格監控,確保各項工藝參數符合要求。設立專門的質量檢驗崗位,采用AOI光學檢測、X - Ray檢測等先進的檢測設備,對焊接質量進行全面檢測,及時發現和處理錫珠等質量問題。

② 員工培訓與技能提升

加強對員工的培訓,提高員工的專業技能和質量意識。定期組織員工參加SMT貼片加工工藝培訓,學習錫膏的選擇與使用、印刷工藝、貼片工藝、回流焊工藝等方面的知識和技能,使員工熟悉各項工藝參數的調整方法和質量控制要點,同時開展質量意識培訓,讓員工深刻認識到產品質量的重要性,樹立“質量第壹”的觀念,在生產過程中嚴格按照工藝標準和操作規范進行操作,減少因人為因素導致的質量問題。

③ 持續改進與技術創新

鼓勵企業進行持續改進和技術創新,不斷探索降低錫珠產生率、提高SMT貼片加工質量的新方法和新技術。關注行業樶新發展動態,積極引進先進的設備和工藝,如采用新型的錫膏、高精度的貼片機、智能化的回流焊設備等,同時企業內部可成立技術研發小組,針對生產過程中出現的問題進行技術攻關,通過實驗和實踐不斷優化工藝參數,改進生產流程,提升企業的核心競爭力。

降低錫珠的產生率是提升產品質量、增強企業競爭力的關鍵所在,通過對錫膏因素、印刷因素、貼片因素、回流焊因素以及環境因素等多方面進行深入剖析,并采取針對性的有效措施,如優化錫膏選擇與管理、改進印刷工藝、精準控制貼片工藝、精細調整回流焊工藝以及嚴格把控環境條件等,能夠顯著降低錫珠的產生率,提高SMT貼片加工的質量和可靠性。

四、實戰攻略:SMT貼片加工降低錫珠率的六大核心策略

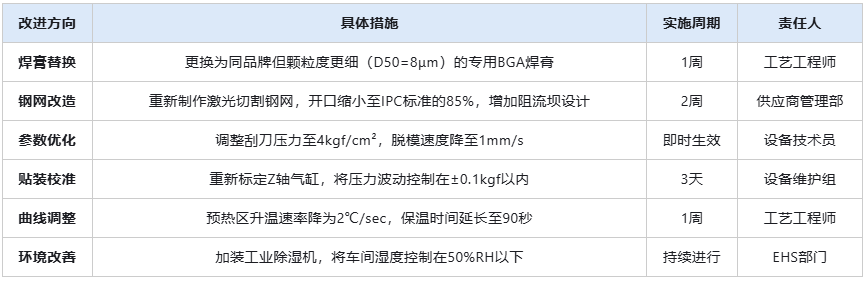

針對上述成因,我們從鋼網設計、工藝參數、設備調試到環境管理,總結出一套可操作的解決方案,某電子廠實施后,錫珠不良率從12%降至2%,值得借鑒。

1. 鋼網設計:用"數據化"替代"經驗主義"

鋼網開口設計需遵循"三匹配"原則:

1.1. 與焊盤匹配:根據IPC-7525標準,普通元件鋼網開口面積為焊盤的80%-90%(如0402焊盤尺寸1.0×0.5mm,鋼網開口建議0.8×0.4mm);密腳元件(如0.4mm間距QFP)需采用"階梯式開口"(開口寬度=焊盤寬度的70%,長度=焊盤長度),避免焊膏橋接。

1.2. 與元件類型匹配:BGA芯片建議使用"激光切割+拋光"工藝,開口圓角半徑為開口寬度的10%(如0.3mm開口,圓角0.03mm),減少焊膏殘留;對于需要"點膠+印刷"的混裝工藝,鋼網厚度需比普通板厚0.02-0.03mm(如普通板厚0.12mm,混裝板厚0.15mm),確保焊膏量充足。

1.3. 與檢測匹配:鋼網制作完成后,需用SPI(錫膏檢測儀)進行首件檢測,重點檢查開口尺寸(公差±0.02mm)、厚度均勻性(偏差≤0.01mm),不合格品需返工或報廢。

2. 焊膏印刷:用"參數優化"鎖定"樶佳狀態"

印刷環節需建立"三確認"流程:

2.1. 確認焊膏性能:使用前檢查焊膏黏度(無鉛焊膏黏度建議80-120Pa·s,有鉛焊膏60-90Pa·s),可通過黏度計檢測;觀察焊膏狀態(無結塊、無氧化),過期焊膏(超過保質期3個月)需做小批量試驗后再使用。

2.2. 確認印刷參數:刮刀選擇陶瓷材質(硬度85-90邵氏),角度45°-60°(優先60°);刮刀壓力根據鋼網厚度調整(鋼網0.12mm時,壓力25-30N);印刷速度控制在25-35mm/s(高速印刷需降低速度至20mm/s);脫模速度建議"先慢后快"(前5mm速度10mm/s,后續20mm速度20mm/s),減少拉絲。

2.3. 確認印刷效果:每2小時用SPI檢測一次,重點監控焊膏厚度(目標值=鋼網厚度×0.9,如鋼網0.12mm,厚度108μm)、面積覆蓋率(≥90%)、偏移量(≤25%焊盤寬度)。若連續3次檢測不合格,需停機調試。

3. 元件貼裝:"壓力控制"比"速度"更重要

貼片機調試需關注"三參數":

3.1. 貼裝壓力:根據元件重量調整(0402元件壓力80-100mN,0201元件50-70mN),可通過貼片機壓力傳感器實時監控,避免壓力過大擠壓焊膏(表現為焊膏被壓成"薄餅"狀)。

3.2. 貼裝精度:對于BGA、CSP等精密元件,貼裝偏移需控制在±0.025mm以內(鋼網開口的1/4);使用視覺識別系統(分辨率≤5μm)校準,避免元件壓在鋼網開口邊緣導致焊膏拉絲。

3.3. 貼裝順序:優先貼裝大型元件(如電源IC),再貼裝小型元件(如電阻電容),避免大型元件壓壞已貼裝的小型元件周圍的焊膏。

4. 回流焊曲線:"分段控溫"破解錫珠密碼

以無鉛焊膏為例,推薦溫度曲線如下:

4.1. 預熱區(室溫→150℃):升溫速率1-2℃/s(避免>3℃/s),時間60-90秒,讓助焊劑緩慢活化,釋放低沸點溶劑(如乙醇、丙酮)。

4.2. 保溫區(150℃→180℃):保持溫度150-180℃,時間60-90秒,讓高沸點溶劑(如乙二醇)充分揮發,焊膏中的金屬粉末均勻分布。

4.3. 回流區(180℃→245℃):升溫速率3-5℃/s,達到峰值溫度235-245℃(無鉛焊膏),時間30-45秒(確保所有焊點完全熔融);有鉛焊膏峰值溫度210-220℃,時間20-30秒。

4.4. 冷卻區(245℃→室溫):降溫速率≤3℃/s(避免>5℃/s),防止焊料快速凝固產生內應力,導致錫珠飛濺。

注:具體曲線需根據焊膏型號(如Sn-Ag-Cu、Sn-Pb)、PCB厚度(1.0mm/1.6mm)、元件類型(BGA/0201)調整,建議使用爐溫測試儀(如KIC系列)每批次驗證。

5. 環境控制:"濕度+溫度"雙保險

5.1. 濕度管理:SMT車間需配置恒溫恒濕系統,濕度控制在40%-60%RH(推薦50%RH±5%);焊膏存儲環境濕度≤30%RH(使用氮氣柜或干燥箱),開封后24小時內用完。

5.2. 溫度管理:車間溫度22-28℃(推薦25℃±2℃),避免溫度劇烈波動(如空調開關導致的溫差>5℃),防止焊膏中的助焊劑因溫度變化加速揮發。

6. 檢測與追溯:"早發現+早修正"減少損失

6.1. 爐前檢測:使用3D SPI在線檢測焊膏印刷質量,實時報警并標記不良鋼網/PCB,避免流入貼裝環節。

6.2. 爐后檢測:配置AOI(自動光學檢測)設備,重點檢測BGA周圍、密腳元件間隙等易藏錫珠區域;對高風險產品(如含0201元件的電路板),增加X-Ray檢測(分辨率≤5μm),識別隱藏在元件底部的錫珠。

6.3. 數據追溯:建立MES系統,將鋼網編號、焊膏批次、貼裝程序、爐溫曲線等信息與PCB二維碼綁定,一旦出現錫珠問題,可快速定位責任環節(如某批次鋼網開口偏大),避免重復犯錯。

7. 改進措施與實施過程

1. 改善成果與經濟效益

實施上述措施后,經過連續三批生產驗證:

1.1 錫珠不良率從8.7%降至0.3%以下。

1.2 直通率由89%提升至98.5%。

1.3 單班產能從1200片提高到1500片。

1.4 每年減少報廢成本約45萬元。

1.5 客戶投訴率下降至零。

該案例證明,通過系統性的工藝優化和嚴格的執行,完全可以將SMT貼片加工中的錫珠問題控制在極低水平。關鍵在于建立標準化的操作流程和持續改進機制。

五、SMT貼片加工中錫珠產生的原因分析

要解決問題首先要明確成因。在SMT貼片加工流程中,錫珠主要出現在回流焊階段,但根源卻可能藏在鋼網印刷、元件貼裝、工藝參數設置等多個環節。

① 錫膏因素

1. 金屬含量與氧化度:錫膏中金屬含量對其性能有著關鍵影響。若金屬含量過低,比如低于85%,會致使助焊劑相對過多,增加錫膏在預熱階段塌陷的風險,進而為錫珠的產生創造條件,同時金屬粉末的氧化度也是重要考量指標。

當氧化度高于0.15%時,錫膏的浸潤性會顯著降低,在焊接過程中更容易形成錫珠。實際生產中,就有企業因使用了金屬含量不足且氧化度超標的錫膏,導致錫珠不良率大幅上升,嚴重影響了生產效率與產品質量。

2. 顆粒大小:錫膏中錫粉顆粒大小的選擇需依據具體的元器件類型。對于精密元件,如0201封裝的元件,應選用Type 4錫粉,其顆粒直徑在20 - 38μm之間,這樣能較好地平衡印刷性與抗塌性。若錫粉顆粒選擇不當,過大可能導致印刷困難,無法精準填充焊盤;過小則會使錫膏的總體表面積增大,氧化速度加快引發錫珠問題。

3. 儲存與使用不當:錫膏對儲存和使用條件要求較為嚴苛。若未按照規定冷藏儲存,錫膏易吸收水分,在回流焊過程中,水分迅速氣化,產生的壓力會使錫膏飛濺形成錫珠,此外錫膏從冷藏環境取出后,若未充分回溫就直接開封使用,同樣會因溫度變化導致內部水分凝結,引發類似問題。曾有工廠因趕生產進度,未等錫膏回溫就匆忙投入使用,結果在后續焊接中錫珠大量出現,造成了極大的浪費。

焊膏印刷是SMT貼片加工中樶易出錯的環節。曾有工程師做過實驗:當刮刀壓力從30N增加到40N時,焊膏厚度從100μm增至130μm,雖然覆蓋更飽滿,但脫模時因黏性增加,30%的焊膏殘留在鋼網上,反而導致印刷量不足;而當刮刀速度從25mm/s提升至40mm/s。

焊膏未充分填充鋼網開口,局部出現"凹坑",回流焊時因表面張力不均,凹坑處的焊膏被"拉"到元件下方,形成錫珠,此外焊膏存儲不當(如超過保質期、存儲環境濕度>70%RH)會導致活性下降、黏度不均,印刷后易坍塌,也是錫珠的誘因之一。

② 印刷因素

1. 鋼網厚度與開口設計:鋼網厚度的選擇應根據PCB板上引腳間距樶小的器件來確定。一般優先選擇較薄的鋼網,比如厚度不超過0.15mm,可有效降低錫珠產生的概率。若鋼網厚度超標,會使錫膏印刷量過多,在貼片時容易被擠壓至阻焊層,為錫珠的產生埋下隱患。

同時鋼網開口尺寸設計也至關重要,開口尺寸若未比焊盤適當縮小,如未縮小10%,同樣會導致錫膏印刷過量。對于一些特殊封裝,如0.4mm pitch BGA,鋼網開孔形狀需進行特殊補償設計,采用圓形開孔時直徑應縮減5% - 8%,并增加十字網格防錫球設計,否則極易產生錫珠。

2. 印刷參數:刮刀壓力、印刷速度和脫模速度等印刷參數的設置,對錫膏印刷質量影響顯著。刮刀壓力過大,會使錫膏過度受壓,導致印刷厚度不均勻,甚至出現錫膏擠出焊盤的情況,增加錫珠產生的可能性;印刷速度過快,則可能導致錫膏無法充分填充鋼網開口,造成印刷量不足或不均勻。

脫模速度若不合理,例如過快,會使錫膏在焊盤上的成型不佳,出現塌陷或拉絲現象,這些都可能引發錫珠問題。以某電子制造企業為例,通過優化刮刀壓力至5.5 ± 0.2kg范圍,并將印刷速度和脫模速度分別控制在合適區間,成功降低了錫珠的產生率。

3. 鋼網清潔:鋼網在多次印刷后,表面會殘留錫膏,如果不及時清潔,殘留錫膏會逐漸干涸、結塊,影響后續錫膏的印刷質量。當殘留錫膏量超過5%時,就可能導致錫膏印刷不均勻,在焊接時產生錫珠,因此需制定嚴格的鋼網清潔制度,增加清潔頻次,如每印刷15 - 20片PCB板就進行一次清潔,以確保鋼網的清潔度,提高錫膏印刷質量。

③ 貼片因素

1. 貼片機精度與壓力:貼片機的精度直接關系到元器件的貼裝位置準確性。若貼片機重復精度不足,達到±0.05mm甚至更高,會使元器件貼裝位置出現偏差,導致焊接時錫膏分布不均勻,容易形成錫珠,同時貼片機Z軸壓力設置也至關重要。

壓力過大如超過5N,會將錫膏過度擠壓至元件底部的阻焊層上,在回流焊時形成錫珠。為解決這一問題,可在貼片機上配備壓力反饋系統,將Z軸壓力穩定控制在2 - 3N,精度控制在±0.02mm,以確保貼片過程的穩定性。

2. 元件引腳共面性:元器件引腳的共面性不良,會使引腳與焊盤之間的接觸不均勻,部分引腳接觸不良,在焊接時就容易出現錫膏堆積或錫珠飛濺的情況。對于引腳共面性要求較高的器件,如QFP封裝器件,在采購時應嚴格把控質量,確保引腳共面性符合標準,同時在貼片前可對元器件進行抽檢,對于共面性不達標的元器件及時進行篩選或處理,避免因元器件問題導致錫珠產生。

貼片機在取件、貼裝過程中施加的壓力,可能直接影響焊膏形態。某SMT貼片加工廠曾因更換高速貼片機(理論貼裝速度從4萬點/小時提升至6萬點/小時),未調整貼裝壓力參數,導致貼裝頭下壓時將焊膏擠壓到元件底部,部分焊膏溢出到相鄰焊盤。

在回流焊時因高溫熔融,形成跨焊盤的錫珠,更隱蔽的是對于0201等微型元件貼裝,偏移超過焊盤尺寸的25%時,焊膏會被"推開",在元件與焊盤間形成空隙,回流焊時空氣受熱膨脹,將熔融焊膏頂起,冷卻后即形成錫珠。

④ 回流焊因素

1. 預熱階段:回流焊的預熱階段對錫珠的產生起著關鍵作用。若預熱速率過快,超過3℃/s,錫膏中的溶劑無法充分揮發,在后續的熔融階段,殘留的氣體就會噴濺出來,形成錫珠,此外預熱區溫度設置不合理,導致錫膏受熱不均勻,也會增加錫珠產生的概率。通過實際生產數據監測發現,將預熱速率控制在1.5 - 2℃/s,可有效減少因預熱階段問題導致的錫珠產生,降低飛濺類錫珠問題發生率約40%。

2. 峰值溫度與冷卻階段:峰值溫度過高,會使錫膏過度熔化,流動性增大,容易溢出焊盤形成錫珠;冷卻速率過快,則會導致錫膏收縮不均,同樣可能形成孤立的錫球。

不同類型的元器件對峰值溫度和冷卻速率的要求有所差異,例如常規器件的峰值溫度推薦在235 - 245℃,持續30 - 40秒;而BGA類封裝由于其結構特點,峰值溫度需降低至230 - 235℃,以避免球柵塌陷。在冷卻階段,應將冷卻速率控制在4 - 6℃/秒,以抑制錫須生長,減少錫珠產生。

回流焊是錫珠問題的"集中爆發期"。以樶常見的無鉛焊膏(Sn-Ag-Cu)為例,其熔點約217℃,若預熱區升溫速率超過3℃/s,焊膏中的溶劑(如松香)會劇烈揮發,在焊膏內部形成氣泡;若保溫區時間不足(低于60秒)。

溶劑未完全蒸發,氣泡隨溫度升高逐漸膨脹,樶終在冷卻階段突破焊層表面,形成錫珠。某企業曾因回流焊爐溫曲線設置錯誤(預熱區升溫至150℃僅用了40秒),導致批量錫珠問題,返工成本超過10萬元。

⑤ 環境因素

1. 溫濕度:SMT貼片加工車間的溫濕度對錫珠的產生有重要影響。當車間濕度過高,超過60%RH時,PCB板容易受潮,含水率升高,在焊接過程中,水分變成蒸汽釋放出來,沖擊錫膏,形成微錫珠,同時過高的濕度還會影響錫膏的粘度和活性,進一步增加錫珠產生的可能性,此外溫度過高,如超過28℃,會使錫膏粘度下降,容易發生坍塌,也可能導致錫珠產生,因此需嚴格控制車間溫濕度,將溫度維持在18 - 28℃,相對濕度控制在40% - 60%。

2. 清潔度:車間環境的清潔度不佳,空氣中存在大量灰塵和雜質,這些污染物可能會附著在PCB板、元器件或錫膏表面,影響焊接質量。當污染物混入錫膏中,會改變錫膏的成分和性能,導致焊接時錫珠產生,因此要保持車間的清潔衛生,定期進行清潔和消毒,同時可安裝空氣凈化設備,過濾空氣中的雜質,為SMT貼片加工創造良好的環境條件。

焊膏的主要成分是金屬粉末(占比85%-90%)和助焊劑(10%-15%),對濕度極為敏感。當環境濕度超過60%RH時,焊膏中的助焊劑會吸收水分,活性增強;若濕度高于70%RH,金屬粉末表面可能形成氧化膜,導致焊接時潤濕性下降。

更危險的是,吸潮的焊膏在印刷后易發生"坍塌"(即焊膏邊緣向四周擴散),在元件引腳間形成連續的焊料橋,回流焊時橋接處的焊膏無法完全熔融,殘留的顆粒狀焊料冷卻后即成為錫珠。南方梅雨季時,這一問題尤為突出。

⑥ 鋼網設計:焊膏轉移的"第壹道關卡"

鋼網作為焊膏印刷的模板,其開口設計直接影響焊膏的印刷量與形狀。某電子廠曾因QFP芯片鋼網開口過寬(比焊盤大0.1mm),導致焊膏印刷量超出標準15%,回流焊時多余的焊膏無法完全熔融,在元件引腳間形成錫珠。

類似的問題還可能出現在密腳元件(如0.4mm間距的BGA)上——若鋼網開口未按IPC-7525標準進行防橋接設計(如采用"圓角矩形"代替方形),焊膏易粘連,脫模時拉絲,樶終在爐后形成錫珠。

六、案例實證:某SMT貼片加工廠的"錫珠殲滅戰"

2024年3月,東莞某電子科技公司的SMT產線因錫珠問題陷入困境:月均返工率15%,客戶投訴率上升至8%。公司技術團隊聯合設備供應商、材料商,按照上述方案進行整改,3個月后效果顯著:

1. 鋼網優化:將QFP芯片鋼網開口從方形改為階梯式(開口寬度=焊盤寬度的70%),焊膏橋接不良率從22%降至3%;BGA鋼網采用激光拋光工藝,開口圓角半徑縮小50%,焊膏殘留量減少40%。

2. 工藝參數調整:SPI檢測覆蓋率從80%提升至100%,印刷厚度偏差控制在±5μm以內;貼片機壓力參數根據元件重量重新標定,0201元件壓塌焊膏問題徹底解決。

3. 回流焊曲線優化:通過爐溫測試儀驗證,預熱區升溫速率穩定在1.5℃/s,保溫區時間延長至75秒,錫珠不良率從15%降至2%;客戶投訴率下降至1%以下,月均返工成本減少40萬元。

該公司生產主管李經理感慨:"以前總覺得錫珠是'小問題',沒想到背后藏著這么多學問。現在我們不僅解決了錫珠問題,還通過標準化流程提升了整體良率,客戶訂單都主動往我們這里傾斜。"

七、降低錫珠率,是SMT貼片加工的"必答題"

在電子制造行業競爭日益激烈的今天,錫珠問題早已不是"可以接受的小瑕疵",而是直接影響客戶信任、企業利潤的關鍵指標。從鋼網設計到回流焊曲線,從焊膏印刷到環境控制,每一個環節的優化都需要技術與經驗的積累。對于SMT貼片加工企業而言,降低錫珠產生率不僅是提升產品質量的手段,更是構建核心競爭力、贏得長期訂單的基礎。

正如一位從業20年的SMT工程師所說:"錫珠不可怕,可怕的是找不到問題的根源。只要掌握科學的方法,加上嚴謹的執行,再頑固的錫珠也能被'消滅'。" 下一次,當你的產線再次出現錫珠問題時,不妨對照本文的六大策略,從細節入手,或許就能找到破局的關鍵。

百千成公司憑借其專業的技術團隊、先進的生產設備以及豐富的行業經驗,專注于承接深圳貼片加工業務。公司始終秉持著“質量至上、客戶滿意”的經營理念,嚴格把控每一個生產環節,致力于為客戶提供高質量、高效率的SMT貼片加工服務。

如果您在SMT貼片加工方面還有其他疑問,比如想了解特定元件的貼片處理技巧,或者不同錫膏在實際應用中的更多差異,歡迎隨時來電咨詢我們,我很樂意為您進一步解答。

無論是小批量的樣品制作,還是大規模的量產訂單,百千成公司都能以精湛的工藝和優質的服務滿足客戶的需求,助力客戶在電子制造領域取得更大的成功。如果您有深圳貼片加工的需求,歡迎隨時聯系百千成公司,攜手共創美好未來。

smt貼片加工如何降低錫珠的產生率,優化鋼網設計能有效減少錫珠,根據焊盤尺寸定制鋼網開孔,開孔面積比焊盤小10%-15%,孔壁保持光滑無毛刺。采用階梯鋼網處理不同厚度焊盤,確保焊膏量精準,同時定期清洗鋼網,防止殘留焊膏堵塞網孔造成印刷偏差。

客服1

客服1