smt貼片加工生產(chǎn)效率提升方法有哪些?

在SMT貼片加工中設(shè)備性能直接影響生產(chǎn)效率,優(yōu)化貼片機(jī)吸嘴配置、調(diào)整貼裝路徑可減少空轉(zhuǎn)時(shí)間,提高貼裝速度。采用高精度視覺(jué)對(duì)位系統(tǒng),確保印刷和貼裝精度,減少返工,同時(shí)定期維護(hù)設(shè)備,如清潔鋼網(wǎng)、校準(zhǔn)飛達(dá),可降低故障率,使SMT貼片加工產(chǎn)線保持穩(wěn)定運(yùn)行,那么smt貼片加工生產(chǎn)效率提升方法有哪些呢?

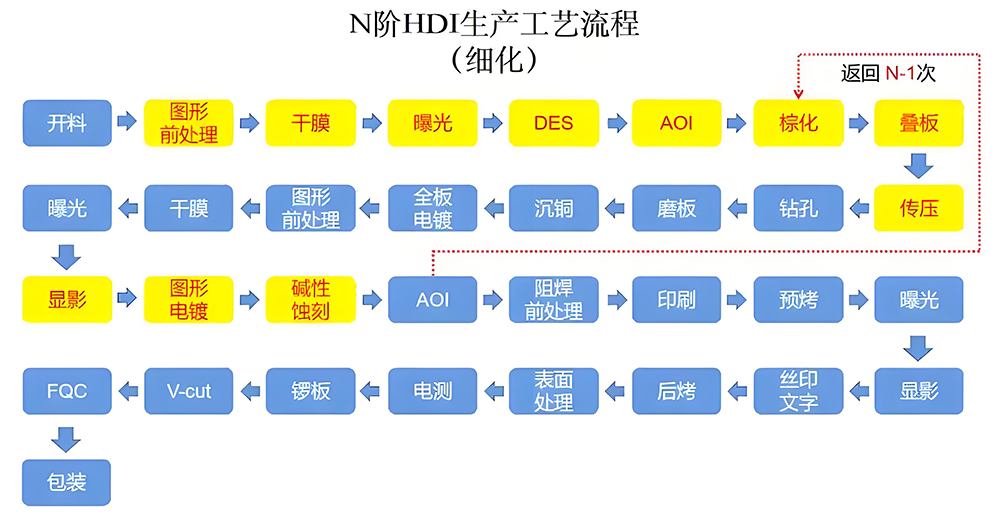

smt貼片加工生產(chǎn)效率提升方法廠家操作圖

一、smt貼片加工生產(chǎn)效率提升方法有哪些?

① 智能排程:讓SMT產(chǎn)線告別空轉(zhuǎn)等待

傳統(tǒng)依賴(lài)人工經(jīng)驗(yàn)的排產(chǎn)模式,常導(dǎo)致產(chǎn)線頻繁切換機(jī)種,設(shè)備利用率不足75%。引入AI驅(qū)動(dòng)的MES系統(tǒng)后,深圳某中型SMT貼片代工廠實(shí)現(xiàn)三大突破:

1.1元件齊套率預(yù)測(cè)準(zhǔn)確度達(dá)98%,減少產(chǎn)線待料停工。

1.2自動(dòng)優(yōu)化換線順序,切換時(shí)間縮短40%。

1.3設(shè)備綜合效率(OEE)從68%躍升至89%。

2025年的SMT貼片加工已進(jìn)入智能化時(shí)代,引入自動(dòng)化物料搬運(yùn)系統(tǒng)(AMHS)可以顯著減少人工干預(yù),提高設(shè)備利用率。智能化的SMT貼片加工設(shè)備具備自我診斷和預(yù)測(cè)性維護(hù)功能,可大幅減少停機(jī)時(shí)間,如采用視覺(jué)引導(dǎo)的自動(dòng)上板機(jī)和下板機(jī),可以實(shí)現(xiàn)24小時(shí)不間斷生產(chǎn),使SMT貼片加工效率提升40%以上。

② 物料精益管控:切斷SMT生產(chǎn)的血栓

某汽車(chē)電子企業(yè)曾因物料錯(cuò)位導(dǎo)致整批產(chǎn)品報(bào)廢。通過(guò)實(shí)施三大物料革命:

2.1SMT智能立庫(kù)+AGV配送,備料時(shí)間縮短55%。

高效的物料管理是SMT貼片加工順利進(jìn)行的保障。采用智能倉(cāng)儲(chǔ)系統(tǒng),實(shí)現(xiàn)元器件的自動(dòng)存取和精準(zhǔn)配送,可以減少60%以上的備料時(shí)間。在SMT貼片加工前做好物料齊套檢查,避免因缺料導(dǎo)致的生產(chǎn)中斷。對(duì)于常用元器件,建立安全庫(kù)存機(jī)制,確保SMT貼片加工生產(chǎn)的連續(xù)性。

2.2飛達(dá)智能校準(zhǔn)系統(tǒng),減少拋料率至0.02%。

飛達(dá)是SMT貼片加工中影響貼裝效率的重要因素。實(shí)施飛達(dá)標(biāo)準(zhǔn)化管理,統(tǒng)一規(guī)格和維護(hù)標(biāo)準(zhǔn),可以提高設(shè)備兼容性。定期對(duì)飛達(dá)進(jìn)行保養(yǎng)和校準(zhǔn),確保供料穩(wěn)定性。2025年新型電動(dòng)飛達(dá)具有自我診斷功能,可大幅降低SMT貼片加工過(guò)程中的供料故障率。

2.3 RFID物料全程追溯,錯(cuò)料風(fēng)險(xiǎn)趨近于零。

2.4 供應(yīng)鏈協(xié)同與信息化

構(gòu)建與供應(yīng)商的信息共享平臺(tái),實(shí)現(xiàn)SMT貼片加工物料的準(zhǔn)時(shí)化供應(yīng)。采用供應(yīng)商管理庫(kù)存(VMI)模式,降低庫(kù)存資金占用。通過(guò)ERP與MES系統(tǒng)的集成,實(shí)現(xiàn)SMT貼片加工物料需求計(jì)劃的精準(zhǔn)計(jì)算和自動(dòng)下達(dá),提高供應(yīng)鏈響應(yīng)速度。

③ 設(shè)備效能升級(jí):釋放SMT貼片機(jī)的隱藏戰(zhàn)力

當(dāng)0402元件貼裝精度要求達(dá)±25μm時(shí),設(shè)備狀態(tài)決定品質(zhì)生死。領(lǐng)先企業(yè)正通過(guò):

3.1貼片機(jī)CPK值監(jiān)控,實(shí)時(shí)預(yù)警精度偏移。

3.2模塊化快換組件,故障修復(fù)時(shí)間壓縮70%。

3.3吸嘴智能管理系統(tǒng),利用率提升至95%。

④ 工藝參數(shù)優(yōu)化:SMT焊接的質(zhì)量引擎

某通信設(shè)備廠因BGA虛焊導(dǎo)致佰萬(wàn)損失后,通過(guò)工藝革新實(shí)現(xiàn)蛻變:

4.1爐溫曲線AI仿真系統(tǒng),開(kāi)發(fā)周期縮短50%。

4.2錫膏印刷SPC控制,厚度波動(dòng)≤±10μm。

4.3 01005元件貼裝工藝突破,UPH值提升35%。

⑤ 智能質(zhì)量防線:在SMT流程中扼殺缺陷

傳統(tǒng)人工抽檢已無(wú)法滿(mǎn)足高密度板要求。前沿工廠構(gòu)建三層防御網(wǎng):

5.1 SPI與AOI數(shù)據(jù)閉環(huán),提前攔截75%缺陷。

5.2基于深度學(xué)習(xí)的焊點(diǎn)3D檢測(cè),誤判率<0.5%。

5.3實(shí)時(shí)質(zhì)量駕駛艙,異常響應(yīng)速度提升8倍。

5.4 設(shè)備布局與工藝流程優(yōu)化

SMT貼片加工產(chǎn)線的合理布局是提升效率的基礎(chǔ)。研究表明,優(yōu)化后的設(shè)備布局可以減少30%以上的物料搬運(yùn)時(shí)間。在SMT貼片加工車(chē)間,應(yīng)遵循U型或直線型布局原則,確保印刷機(jī)、貼片機(jī)、回流焊等核心設(shè)備之間的物流路徑樶短,同時(shí)工藝流程的優(yōu)化也至關(guān)重要,通過(guò)價(jià)值流圖分析,識(shí)別并消除SMT貼片加工過(guò)程中的非增值環(huán)節(jié),如不必要的等待、搬運(yùn)和返工。

5.5 快速換線技術(shù)應(yīng)用

多品種、小批量是當(dāng)前SMT貼片加工的普遍特點(diǎn),快速換線(SMED)技術(shù)因此顯得尤為重要。通過(guò)對(duì)換線過(guò)程的詳細(xì)分析,將內(nèi)部換線(需停機(jī)完成)轉(zhuǎn)化為外部換線(可在生產(chǎn)時(shí)準(zhǔn)備),可將SMT貼片加工換線時(shí)間從小時(shí)級(jí)縮短至分鐘級(jí)。使用標(biāo)準(zhǔn)化治具和程序化管理,也是提升SMT貼片加工換線效率的有效手段。

⑥ SMT貼片加工設(shè)備效率提升方法

6.1. 貼片機(jī)優(yōu)化配置與參數(shù)調(diào)整

作為SMT貼片加工的核心設(shè)備,貼片機(jī)的效率直接影響整體產(chǎn)出。多臺(tái)貼片機(jī)聯(lián)機(jī)工作時(shí)應(yīng)合理分配元件,避免瓶頸機(jī)現(xiàn)象。通過(guò)優(yōu)化吸嘴選擇、取料順序和貼裝路徑,單臺(tái)貼片機(jī)的理論貼裝效率可提升15%-25%。2025年新型SMT貼片加工設(shè)備普遍采用飛行對(duì)中技術(shù),進(jìn)一步縮短了元件識(shí)別時(shí)間。

6.2 錫膏印刷工藝優(yōu)化

錫膏印刷是SMT貼片加工的首道工序,其質(zhì)量直接影響后續(xù)工藝和直通率。采用高精度視覺(jué)對(duì)位系統(tǒng)和智能壓力控制,可以顯著提高印刷質(zhì)量和一致性。樶新的SMT貼片加工技術(shù)已實(shí)現(xiàn)印刷參數(shù)的自動(dòng)優(yōu)化和實(shí)時(shí)監(jiān)控,減少因印刷不良導(dǎo)致的貼裝問(wèn)題。定期清潔鋼網(wǎng)和優(yōu)化刮刀角度,也是提升SMT貼片加工印刷效率的關(guān)鍵。

6.3 回流焊工藝窗口控制

回流焊是SMT貼片加工中決定焊接質(zhì)量的關(guān)鍵環(huán)節(jié)。通過(guò)熱仿真分析優(yōu)化爐溫曲線,可以同時(shí)滿(mǎn)足不同元件的焊接要求。2025年智能回流焊設(shè)備具備自動(dòng)調(diào)節(jié)和實(shí)時(shí)監(jiān)控功能,能夠根據(jù)PCB板實(shí)際情況動(dòng)態(tài)調(diào)整參數(shù),確保SMT貼片加工焊接質(zhì)量的同時(shí)提高生產(chǎn)節(jié)拍。

⑦ SMT貼片加工質(zhì)量管理與持續(xù)改進(jìn)

7.1 過(guò)程質(zhì)量控制方法

在SMT貼片加工過(guò)程中實(shí)施全面質(zhì)量管理,建立從原材料到成品的全流程檢驗(yàn)標(biāo)準(zhǔn)。采用AOI(自動(dòng)光學(xué)檢測(cè))和SPI(錫膏檢測(cè))設(shè)備進(jìn)行100%檢測(cè),實(shí)現(xiàn)質(zhì)量問(wèn)題的早期發(fā)現(xiàn)和攔截。統(tǒng)計(jì)表明有效的質(zhì)量控制,可使SMT貼片加工直通率提升至99%以上。

7.2 數(shù)據(jù)驅(qū)動(dòng)的問(wèn)題分析與解決

利用MES系統(tǒng)收集SMT貼片加工全過(guò)程數(shù)據(jù),通過(guò)大數(shù)據(jù)分析識(shí)別效率瓶頸和質(zhì)量隱患。采用PDCA循環(huán)和6σ方法進(jìn)行持續(xù)改進(jìn),形成SMT貼片加工效率提升的良性循環(huán)。2025年AI質(zhì)量預(yù)警系統(tǒng)可以提前預(yù)測(cè)潛在問(wèn)題,實(shí)現(xiàn)SMT貼片加工過(guò)程的主動(dòng)式管理。

⑧ 人才賦能體系:激活SMT團(tuán)隊(duì)的智慧基因

東莞某工廠推行技術(shù)星火計(jì)劃后成效顯著:

8.1多技能員工占比從30%增至85%。

8.2員工改進(jìn)提案年創(chuàng)效超200萬(wàn)元。

8.3建立SMT專(zhuān)家知識(shí)庫(kù),新人培養(yǎng)周期縮短60%。

定期對(duì)SMT貼片加工操作人員進(jìn)行培訓(xùn)和考核,提高其設(shè)備操作和問(wèn)題處理能力。建立完善的標(biāo)準(zhǔn)作業(yè)程序(SOP),確保每個(gè)SMT貼片加工環(huán)節(jié)都有章可循。實(shí)施多能工培養(yǎng)計(jì)劃,增強(qiáng)生產(chǎn)組織的靈活性,應(yīng)對(duì)SMT貼片加工訂單波動(dòng)。

⑨ SMT貼片加工信息化與智能制造

9.1 MES系統(tǒng)深度應(yīng)用

制造執(zhí)行系統(tǒng)(MES)是提升SMT貼片加工管理效率的有力工具。通過(guò)實(shí)時(shí)采集設(shè)備狀態(tài)和生產(chǎn)數(shù)據(jù),實(shí)現(xiàn)SMT貼片加工過(guò)程的可視化管理。智能排產(chǎn)模塊可以根據(jù)訂單優(yōu)先級(jí)和設(shè)備狀態(tài),自動(dòng)生成樶優(yōu)的SMT貼片加工生產(chǎn)計(jì)劃,提高設(shè)備綜合效率(OEE)。

9.2 數(shù)字孿生技術(shù)應(yīng)用

在SMT貼片加工領(lǐng)域,數(shù)字孿生技術(shù)可以構(gòu)建虛擬生產(chǎn)線,在實(shí)際生產(chǎn)前進(jìn)行工藝驗(yàn)證和優(yōu)化。通過(guò)虛實(shí)交互,可以預(yù)測(cè)SMT貼片加工過(guò)程中可能出現(xiàn)的問(wèn)題,并提前采取對(duì)策,減少實(shí)際生產(chǎn)中的調(diào)試時(shí)間。

9.3 人工智能輔助決策

AI算法可以分析海量歷史數(shù)據(jù),為SMT貼片加工參數(shù)優(yōu)化提供智能建議。機(jī)器學(xué)習(xí)模型能夠識(shí)別生產(chǎn)異常模式,實(shí)現(xiàn)SMT貼片加工質(zhì)量的智能預(yù)測(cè)。2025年,智能輔助決策系統(tǒng)已成為高偳SMT貼片加工車(chē)間的標(biāo)配,可提升管理決策的科學(xué)性和時(shí)效性。

smt貼片加工生產(chǎn)效率提升方法廠家操作流程圖

二、綜合運(yùn)用提升策略

1、制定個(gè)性化提升方案

不同企業(yè)在SMT貼片加工生產(chǎn)中面臨的問(wèn)題與需求各不相同,不能簡(jiǎn)單照搬通用的提升方法。企業(yè)應(yīng)結(jié)合自身的生產(chǎn)規(guī)模、設(shè)備狀況、人員素質(zhì)、產(chǎn)品特點(diǎn)等實(shí)際情況,對(duì)上述各種提升策略進(jìn)行綜合評(píng)估與分析,制定適合自身發(fā)展的個(gè)性化生產(chǎn)效率提升方案。

如小型SMT加工廠資金有限,可能無(wú)法一次性投入大量資金引入先進(jìn)的生產(chǎn)管理系統(tǒng),但可以先從優(yōu)化生產(chǎn)計(jì)劃與排程、加強(qiáng)人員培訓(xùn)等成本較低的方面入手,逐步提升生產(chǎn)效率;而大型企業(yè)則可以在引入先進(jìn)系統(tǒng)、開(kāi)展技術(shù)研發(fā)等方面加大投入,實(shí)現(xiàn)全方位的效率提升。

2、分階段推進(jìn)實(shí)施

生產(chǎn)效率提升是一個(gè)長(zhǎng)期的過(guò)程,不宜急于求成。企業(yè)應(yīng)將提升方案分解為多個(gè)階段,制定明確的階段性目標(biāo)與實(shí)施計(jì)劃。在每個(gè)階段結(jié)束后,對(duì)實(shí)施效果進(jìn)行評(píng)估與總結(jié),根據(jù)實(shí)際情況及時(shí)調(diào)整后續(xù)計(jì)劃,如第壹階段可以重點(diǎn)優(yōu)化生產(chǎn)線布局與人員崗位分配,第貳階段引入基礎(chǔ)的生產(chǎn)管理軟件,第三階段開(kāi)展技術(shù)創(chuàng)新與工藝改進(jìn)等。通過(guò)分階段推進(jìn),確保每一項(xiàng)措施都能得到有效落實(shí),同時(shí)降低企業(yè)因大規(guī)模變革帶來(lái)的風(fēng)險(xiǎn)。

3、持續(xù)監(jiān)測(cè)與反饋

建立生產(chǎn)效率監(jiān)測(cè)指標(biāo)體系,如設(shè)備綜合效率(OEE)、人均產(chǎn)量、訂單準(zhǔn)時(shí)交付率等,定期對(duì)生產(chǎn)效率進(jìn)行監(jiān)測(cè)與評(píng)估。將實(shí)際數(shù)據(jù)與目標(biāo)數(shù)據(jù)進(jìn)行對(duì)比分析,及時(shí)發(fā)現(xiàn)生產(chǎn)過(guò)程中出現(xiàn)的新問(wèn)題與新挑戰(zhàn),同時(shí)建立有效的反饋機(jī)制,將生產(chǎn)一線員工、管理人員等各方的意見(jiàn)與建議及時(shí)反饋到?jīng)Q策層,以便對(duì)提升策略進(jìn)行持續(xù)優(yōu)化與調(diào)整,確保企業(yè)的SMT貼片加工生產(chǎn)效率不斷提升,在激烈的市場(chǎng)競(jìng)爭(zhēng)中保持優(yōu)勢(shì)。

提升SMT貼片加工生產(chǎn)效率需要從生產(chǎn)計(jì)劃、生產(chǎn)線布局、設(shè)備管理、工藝優(yōu)化、人員管理、系統(tǒng)應(yīng)用、供應(yīng)鏈協(xié)同、質(zhì)量管理等多個(gè)方面入手,綜合運(yùn)用各種方法與策略,并結(jié)合企業(yè)自身實(shí)際情況持續(xù)改進(jìn)與創(chuàng)新。只有這樣,電子制造企業(yè)才能在SMT貼片加工領(lǐng)域不斷提高生產(chǎn)效率,降低生產(chǎn)成本,提升產(chǎn)品質(zhì)量與交付能力,實(shí)現(xiàn)可持續(xù)發(fā)展。

三、 smt貼片加工生產(chǎn)效率提升案列

在江蘇某光伏逆變器企業(yè)的SMT車(chē)間,六把效率金鑰匙正同步轉(zhuǎn)動(dòng):AI排產(chǎn)系統(tǒng)動(dòng)態(tài)調(diào)度18條產(chǎn)線,AGV小車(chē)穿梭運(yùn)送物料,貼片機(jī)在物聯(lián)網(wǎng)平臺(tái)上自動(dòng)校準(zhǔn)參數(shù)。實(shí)施半年后,其人均產(chǎn)值提升2.3倍,交貨周期壓縮40%,客戶(hù)滿(mǎn)意度達(dá)99.2%。

SMT貼片加工的效率革命絕非設(shè)備堆砌,而是智能基因的深度植入。當(dāng)數(shù)據(jù)流貫通從物料入庫(kù)到產(chǎn)品交付的全鏈條,當(dāng)人員、設(shè)備、工藝在數(shù)字空間實(shí)現(xiàn)共融,SMT貼片代工企業(yè)將突破物理產(chǎn)能邊界——這不僅是效率躍遷,更是制造智慧的進(jìn)化。

1. 某電子代工巨頭通過(guò)綜合效能提升方案。

2. 年節(jié)約制造成本2800萬(wàn)元。

3. 新客戶(hù)訂單獲取量增長(zhǎng)67%。

4. 你的SMT產(chǎn)線距離零損耗工廠還有多遠(yuǎn)?

歡迎來(lái)電咨詢(xún)百千成獲取《SMT智能工廠落地路線圖》,讓專(zhuān)業(yè)團(tuán)隊(duì)為您的貼片加工效率精準(zhǔn)賦能

注:本文數(shù)據(jù)及案例來(lái)源于2025年中國(guó)電子制造行業(yè)協(xié)會(huì)調(diào)研報(bào)告,技術(shù)參數(shù)符合IPC-A-610H樶新標(biāo)準(zhǔn)。文中提及解決方案已在多個(gè)頭部SMT代工廠驗(yàn)證,實(shí)施時(shí)需結(jié)合企業(yè)現(xiàn)狀進(jìn)行定制化診斷。

smt貼片加工生產(chǎn)效率提升方法廠家操作圖

smt貼片加工生產(chǎn)效率提升方法有哪些?SMT貼片加工效率的提升離不開(kāi)工藝優(yōu)化。通過(guò)優(yōu)化鋼網(wǎng)開(kāi)孔設(shè)計(jì)和錫膏印刷參數(shù),可減少少錫、拉尖等缺陷,提高直通率。采用標(biāo)準(zhǔn)化作業(yè)流程(SOP),減少人為操作誤差,縮短換線時(shí)間,同時(shí)實(shí)施快速換線(SMED)技術(shù),將內(nèi)部調(diào)整轉(zhuǎn)為外部準(zhǔn)備,使SMT貼片加工換線效率提升50%以上。此外運(yùn)用熱仿真技術(shù)優(yōu)化回流焊溫度曲線,確保焊接質(zhì)量的同時(shí)加快生產(chǎn)節(jié)拍。

客服1

客服1